電(diàn)熔锆刚玉砖在玻璃電(diàn)熔窑如何延長(cháng)使用(yòng)寿?

2024-02-01 11:23:13 点击:

電(diàn)熔锆刚玉砖在玻璃電(diàn)熔窑如何延長(cháng)使用(yòng)寿?

電(diàn)熔锆刚玉砖受到的侵蚀主要分(fēn)為(wèi)物(wù)理(lǐ)作用(yòng)和化學(xué)作用(yòng)。物(wù)理(lǐ)作用(yòng)是指玻璃熔窑池壁在長(cháng)期运行过程中,反复经受急冷急热的冲击,其表层必然经历收缩一膨胀的变化过程。由于疲劳过度导致電(diàn)熔锆刚玉砖的结构受到破坏,致使表层裂隙增多(duō),结构疏松。因此,在气流、物(wù)料及玻璃液冲刷作用(yòng)下而开裂、剥落,并且这一过程会不断地重复进行。

一、 侵蚀机理(lǐ)

化學(xué)作用(yòng)对電(diàn)熔锆刚玉砖侵蚀更為(wèi)复杂和剧烈,可(kě)以分(fēn)成4个方面:

1、玻璃相的析出

池壁電(diàn)熔锆刚玉砖長(cháng)期受高温玻璃液的作用(yòng)(>1500℃),一方面砖内的玻璃相会逐渐熔融析出(zui低析出温度為(wèi)1150℃左右);另一方面含Na2O的碱性玻璃液会沿砖體(tǐ)的气孔、裂隙侵入砖内,与析出的玻璃相扩散、相互渗透,因而使析出的玻璃液黏度降低、流动性提高,进而使侵蚀行為(wèi)加剧,并向纵深扩展。

2、骨架受损

随着玻璃液向纵深的侵蚀加剧,构成砖體(tǐ)的骨架矿物(wù)也逐渐被含Na2O的玻璃液所浸润、包围,骨架也开始受到侵蚀。首先被溶解的莫来石分(fēn)解為(wèi)α-Al2O3和SiO2,进而又(yòu)促使α-Al2O3转為(wèi)β-Al2O3。随着温度的升高β-Al2O3全部溶解在玻璃液中,斜锆石、刚玉晶格也受到破坏,进而碎裂、解體(tǐ)、部分(fēn)溶融。β-Al2O3在高温下逐步溶解在玻璃中,很(hěn)少被保留下来,随着玻璃的不断扩散渗透,斜锆石微晶成為(wèi)游离状态,一部分(fēn)随玻璃液被带走,可(kě)能(néng)成為(wèi)玻璃结石,一部分(fēn)被保留下来。斜锆石虽然能(néng)够溶入玻璃中,但是溶解度很(hěn)小(xiǎo),随着温度的波动,ZrO2便从玻璃液中快速析晶,形成骨架状或串珠状斜锆石晶體(tǐ)。

3、新(xīn)矿物(wù)的析晶

由于砖體(tǐ)的骨架矿物(wù)部分(fēn)熔融于玻璃液中,改变了原玻璃液的成分(fēn)。因此,当玻璃液中的SiO2-Al2O3-Na2O的比值接近于霞石的理(lǐ)论组成时,便有(yǒu)大量的霞石晶體(tǐ)析出。

Al2O3+2SiO2+Na2O→2NaAlSiO4(霞石)

4、霞石的侵损

由于霞石的密度小(xiǎo)于砖體(tǐ)的密度,因此在析出霞石晶體(tǐ)的同时,伴随着较大體(tǐ)积的膨胀,使砖體(tǐ)结构疏松。尽管此时砖中部分(fēn)结晶相的熔融会使玻璃液黏度提高,对疏松结构有(yǒu)一定的粘结保护作用(yòng),但仍不能(néng)完全阻挡窑内气流、物(wù)料及玻璃液冲刷和重力的作用(yòng),而开裂、剥落进入玻璃液,形成玻璃结石。剥落后的创面继续受到玻璃液的侵蚀、冲刷而继续剥落。结果必然导致電(diàn)熔锆刚玉砖的侵蚀、解體(tǐ)。

二、延長(cháng)電(diàn)熔锆刚玉砖在玻璃電(diàn)熔炉中的使用(yòng)寿命

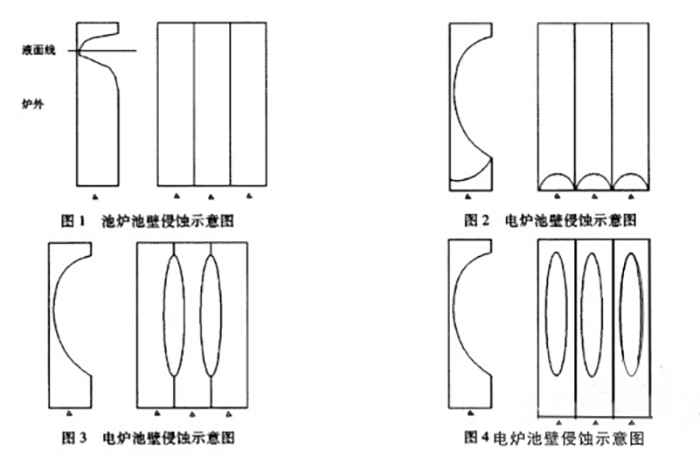

众所周知,玻璃池窑水平熔化,料液面水平移动,除流液洞外在三相界面处侵蚀严重,如图1所示。玻璃電(diàn)熔炉是垂直熔化,大部分(fēn)都是冷顶熔化,玻璃液面被一层生料层覆盖,有(yǒu)较少三相界面的出现。由于是垂直熔化,对池壁砖侵蚀不再集中在三相界面,而是整體(tǐ)侵蚀,所以電(diàn)熔刚玉砖的薄弱环节就是侵蚀的突破口,如图2〜4所示。

针对電(diàn)熔锆刚玉砖侵蚀机理(lǐ),首先要严格控制電(diàn)熔锆刚玉砖原料成分(fēn)里Na2O的含量,标准要求33#WS中Na2O的含量在1.45%以下,41#WS中Na2O的含量在1.3%以下,我公司電(diàn)熔炉标准要求33WS中Na2O的含量在1.35%以下,41#WS中Na2O的含量在1.05%以下。

针对图2的侵蚀部位,要求冒口与砖材比例须达到1.5:1,通过冒口料的压力,有(yǒu)效减少砖材中气孔的残留,增强注口处砖材抗侵蚀能(néng)力,并且要求注口没有(yǒu)明显的缩孔残留。

针对图3的侵蚀部位,在電(diàn)熔锆刚玉砖组装过程中严格检验砖缝,要求在0.3mm以下,烤窑过程中严格控制各部位的膨胀差别,保证过程中砖缝的严密程度,从而减少气體(tǐ)进入,防止在砖缝处形成三相界面,减轻图3部位的侵蚀。

针对图4部位的侵蚀,设计过程中要求砖的宽度小(xiǎo)于400mm,过宽会导致砖材内部存在缩孔残留多(duō),内部疏松;要求冒口与砖材比例须达到1.5:1,通过压力、排出气體(tǐ)率,提高砖材内部质量;窑炉运行后期减少保温,通过降低砖材温度,降低侵蚀速度。