電(diàn)解槽侧部内衬破损部位如何修补,效果怎么样?

2023-12-14 17:03:13 点击:

電(diàn)解槽的使用(yòng)寿命直接影响了生产成本,是哪些方面会影响電(diàn)解槽的寿命,侧部内衬破损如何修补?请看详细介绍。

铝電(diàn)解槽通常為(wèi)矩形钢壳,内衬碳砖。電(diàn)解槽中悬有(yǒu)一碳阳ji,其碳质槽底為(wèi)阴ji。電(diàn)解还原出来的金属铝熔體(tǐ)沉积于槽底阴ji。阳ji放出的氧与碳阳ji反应生成CO与CO2。槽内電(diàn)解质与铝保持熔融状态,隔一定时间从槽内放出铝液,并向槽内加入一定量的Al2O3与冰晶石(3NaF.AlF3)等。電(diàn)解温度為(wèi)900~1000℃。

影响铝電(diàn)解槽槽衬寿命的几个关键因素是槽壳强度,内衬材料、筑炉工程和焙烧起动操作。其中后两项可(kě)以依靠在施工及生产中执行行之有(yǒu)效的规程来解决,而前两项则须在设计阶段做出合理(lǐ)的处 理(lǐ),包括槽壳在生产中承受应力及其强度的计算和内衬材料的选择。

1.传统热修补方法

传统热修补方法是在侧部内衬破损修补部位对应的阳ji端头处插下一片钢板,钢板起到阻挡電(diàn)解质和铝液的作用(yòng),然后在钢板和槽壳之间补加一定量的碎料块,用(yòng)多(duō)功能(néng)天車(chē)的打壳机构将修补处砸实,砸实后在破损处沿着槽壳用(yòng)风镐刨开一条沟槽,沟槽尺寸根据现场实际情况而定,一般沟槽刨到人造伸腿的上沿,深度约20cm,宽度约12cm,刨沟槽或者清理(lǐ)沟槽过程中出现少量渗铝的现象,一般用(yòng)耐火泥和红土泥糊住,再清理(lǐ)干净沟槽,下部喷撒煤焦油,用(yòng)100℃左右的热捣糊找平下部后将侧部炭块放置于沟槽内。安装侧部炭块时要求相邻侧部炭块之间缝隙尽可(kě)能(néng)小(xiǎo)、侧部炭块上表面与電(diàn)解槽槽沿板齐平或降低1cm,炭块与侧部槽壳之间的缝隙用(yòng)氧化铝粉填充,上述施工完成后,将钢板拔出,后焊接压铁板。

2.热修补方法的优化改进

修补方法改进的目的是在電(diàn)解槽侧部内衬进行修补时不影响電(diàn)解槽运行和铝液质量。技术人员研究后决定,修补时断开修补部位对应的阳ji导杆,让该阳ji不导電(diàn),修补部位的温度有(yǒu)所降低、磁场减弱、在修补时渗铝几率较少,插入钢板后对铝液质量没有(yǒu)影响,但能(néng)达到传统热修补方法的修补效果。刨沟槽等工序与传统热修补方法工序一致,但下部找平的糊料应用(yòng)了冷捣糊。

修补时為(wèi)保证施工,断开阳ji导杆后,在导杆与水平母線(xiàn)、导杆与小(xiǎo)盒卡具之间都要包裹牛皮纸,同时确保导杆垂直不与挂钩接触。防止因发生突发阳ji效应,造成接触部位导電(diàn)、局部过流、挂钩口工艺节能(néng)卡具损坏等事故的发生。

在電(diàn)解槽侧部内衬修补期间,阳ji导杆可(kě)断電(diàn)的理(lǐ)论分(fēn)析:某公司240kA電(diàn)解槽是双阳ji,阳ji電(diàn)流密度為(wèi)0.733A/cm,当一组阳ji不导電(diàn)时其他(tā)阳ji分(fēn)担了该组阳ji的電(diàn)流,此时阳ji電(diàn)流密度大至0.782A/cm。据文(wén)献报道:随着阳ji炭块生产工艺水平的提高,目前阳ji炭块的電(diàn)流密度可(kě)达0.9A/cm以上,故断开一组阳ji导杆后实施炉帮热修补是可(kě)行的。

铝電(diàn)解生产中主要的操作是更换阳ji,在正常生产情况下每槽两天需更换一次阳ji,更换阳ji时间大约20min,新(xīn)阳ji上槽后由于阳ji与電(diàn)解质之间存在巨大温差,在新(xīn)阳ji浸入電(diàn)解质与阳ji底掌接触后,因温差原因在阳ji底掌表面形成一层電(diàn)解质凝壳,这一层凝壳将液态電(diàn)解质与阳ji完全隔离,从而使阳ji炭块失去导電(diàn)作用(yòng)。随着新(xīn)阳ji挂槽时间的延長(cháng)、温度逐渐升高,新(xīn)阳ji底掌表面電(diàn)解质凝壳逐步熔化,阳ji電(diàn)流分(fēn)布面积也逐步加大,16h后阳ji電(diàn)流分(fēn)布面积达到70%,而修补侧部内衬时断开阳ji的时间一般不超过3h,这充分(fēn)证明在3h内断开一组阳ji对電(diàn)解槽不会造成任何影响。

3.效果分(fēn)析

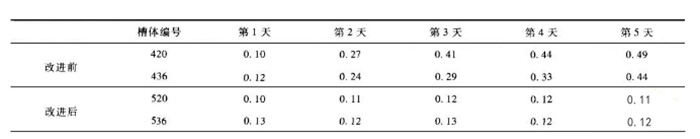

热修补方法改进前后修补的電(diàn)解槽铝液中铁含量的对比分(fēn)析结果见表1。

从表1可(kě)以看出,热修补方法改进前由于钢板在電(diàn)解质高温下熔化,铝液中铁含量明显升高,在实际生产中个别電(diàn)解槽修补后铁含量高达0.63%;热修补方法改进后对铝液中铁含量没有(yǒu)任何影响,确保了铝液的合格率。

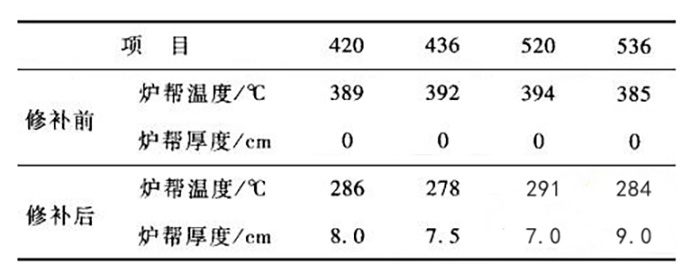

電(diàn)解槽侧部内衬破损部位修补前后炉帮温度及炉帮厚度的测量对比分(fēn)析结果见表2。

从表2可(kě)以看出,電(diàn)解槽侧部内衬破损部位修补后,炉帮厚度增加了8cm左右,炉帮温度降低了100℃以上,没有(yǒu)发生炉帮发红的现象,電(diàn)解槽运行稳定,炉膛逐步规整。现已平稳运行了一年多(duō),取得了显著的经济效益。

以上就是关于電(diàn)解槽方面的全部内容,如果大家有(yǒu)相关疑问或产品需求,欢迎咨询荣盛耐材。