為(wèi)什么炉外精炼钢包熔池砖损蚀过快?

2022-12-15 15:52:07 点击:

炉外精炼是炼钢厂对钢水的深度脱氧.硫,主要的冶炼工艺是去除杂质和合金化。LF精炼钢包不同部位的侵蚀介质不同,主要分(fēn)為(wèi)渣線(xiàn)區(qū)和熔池區(qū)。由于氧化物(wù)熔渣的严重侵蚀,钢包渣線(xiàn)區(qū)通常使用(yòng)12~18wt%的MgO-C砖,由于熔渣線(xiàn)耐火材料熔损较快,在使用(yòng)过程中一般需要更换一次渣線(xiàn)。

熔池區(qū)域的耐火材料在精炼过程中受到钢液的侵蚀。钢包装在热修之前需要倒渣。倒渣表面的耐火材料主要受到熔渣的化學(xué)侵蚀和物(wù)理(lǐ)冲刷。镁铝碳材料可(kě)用(yòng)于熔池區(qū)域的耐火材料.铝镁碳材料或无碳铝镁材料。在使用(yòng)过程中,熔池區(qū)域的耐磨材料位于钢包的中下部,因此很(hěn)难更换。同时,经济性价比普遍较低。因此,熔池區(qū)域的使用(yòng)寿命在很(hěn)大程度上决定了整个钢包装的使用(yòng)寿命。

耐火材料的破坏机理(lǐ)是一个比较复杂的问题,熔渣的性质.操作温度.耐材料的组成和冶金条件会影响其侵蚀过程,现场钢衬里的损坏是温度场.钢/渣流场与化學(xué)侵蚀综合耦合的结果。因此,探熔融池區(qū)耐火材料的局部损伤机理(lǐ)进行探索,不仅是对耐火侵蚀机理(lǐ)的科(kē)學(xué)探索,而且对工程现场具有(yǒu)较强的指导意义。

1.情况调查

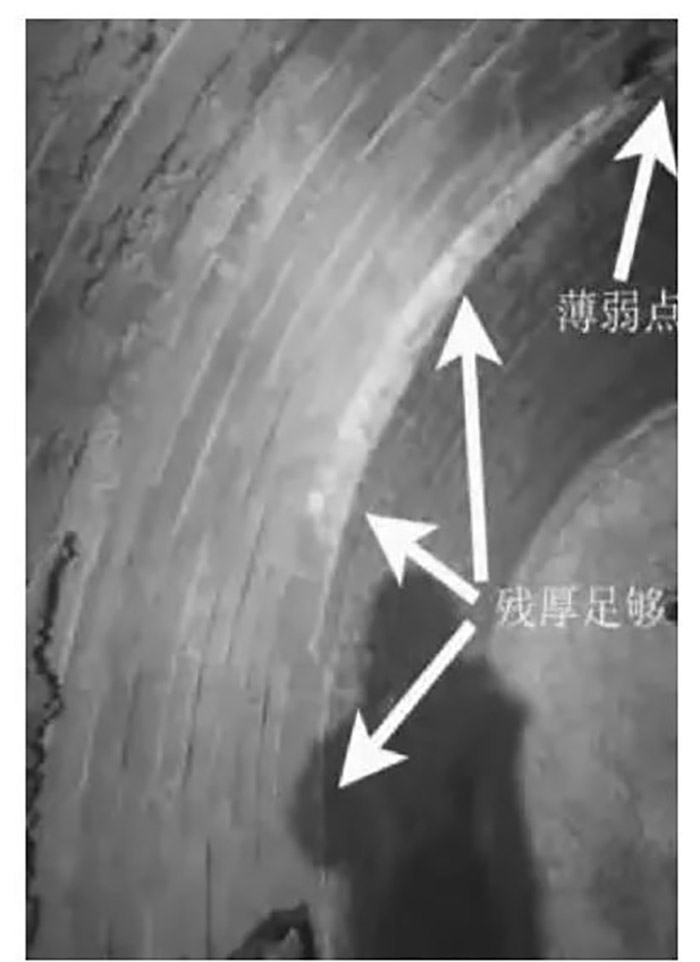

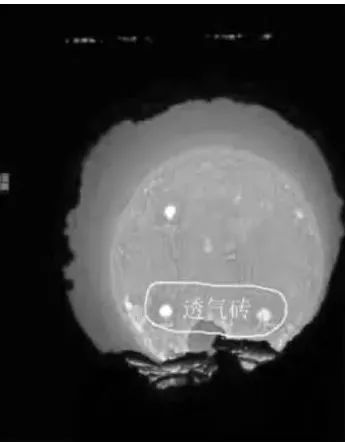

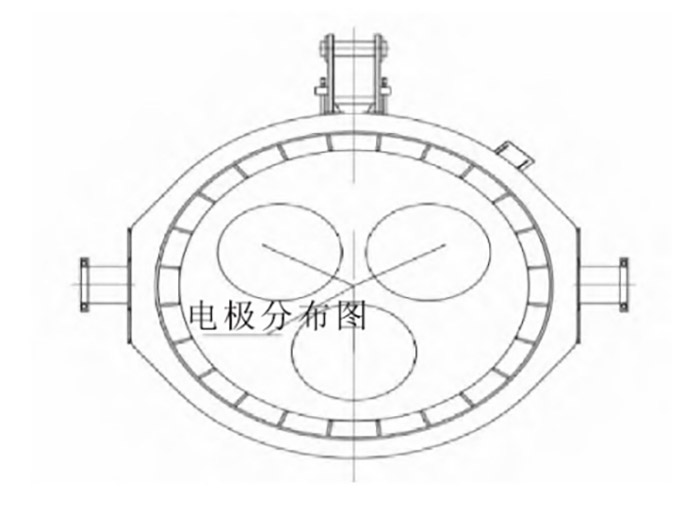

某钢厂180t在转炉钢包装和钢包装的拆包过程中,发现钢包装熔池12点方向的熔池砖厚度明显低于周围砖厚度(见图1),限制了包装年龄的进一步提高,如表1所示。工厂的基本条件是:冶炼环境LF精炼,比例,生产的钢材大多(duō)為(wèi)铝镇静钢,炉渣碱度较高,如表2所示;钢包的内部结构主要分(fēn)布在5点和7点(见图2)。精炼时,電(diàn)极插入钢包中,位置為(wèi)1点.2点和6点位置(见图3)。

图1:拆包时熔池砖的厚度(mm)

众所周知,钢包产生薄弱点的常见位置有(yǒu)三种:①靠近電(diàn)极。電(diàn)极产生的高温会加速炉渣/钢液和耐火材料的反应。②靠近透气砖。吹过透气砖后,加速钢液对耐火材料的冲刷。③倒渣表面。在钢包装周转结束时,需要倒出包装中剩余的钢液和钢渣。在倾倒过程中,倒渣表面被钢渣和钢液冲刷和侵蚀。现场的薄弱部分(fēn)不是这三个常见部分(fēn),因此研究它们是有(yǒu)意义的。

从现场取出熔池的薄弱方向和非薄弱方向的后砖(如图4.图5所示),有(yǒu)效厚度分(fēn)别為(wèi)160mm和60mm。从图中可(kě)以看出,非弱方向熔池砖表面存在渣层,弱方向熔池砖几乎没有(yǒu)渣层;平行于热面方向,非弱方向熔池砖表面有(yǒu)两个裂缝,内部填充渣。接下来,我们将分(fēn)析取回的砖块,以确定损坏机制。

图2:钢包-透气砖位置现场图

图3:石墨電(diàn)极在钢包中的相对位置图

2.使用(yòng)后砖进行检测和分(fēn)析

1)检测方法和过程

距热面每隔25mm切一块样品(25)mm×25mm×25mm)进行物(wù)理(lǐ)和化學(xué)性质,分(fēn)析热端的显微结构。

2)后砖的物(wù)理(lǐ)化學(xué)分(fēn)析

表3给出了不同于热面的样品的物(wù)理(lǐ)指标。可(kě)以看出,在0~25mm在这两个方向上,熔池砖的孔隙率和體(tǐ)积密度相差不大,但弱方向样品的體(tǐ)积密度略高于非弱方向的體(tǐ)积密度;30~55mm區(qū)间,體(tǐ)积密度2弱方向样品.80g/cm3.體(tǐ)积密度明显高于非弱方向砖2.74g/cm3.14.8%的孔隙率明显低于16.2%的非薄弱方向砖。可(kě)以说,来自薄弱点的样品在与热面相同的位置具有(yǒu)较高的體(tǐ)积密度和较低的孔隙率,表明薄弱点方向的熔池砖具有(yǒu)较低的熔渣渗透层或脱碳层。

不同距离热面的样品块的孔隙率和體(tǐ)积

根据离热面不同距离样品的化學(xué)指标,可(kě)以看出离热面越遠(yuǎn),CaO内容逐渐减少;对相同距离的样品进行比较,样品中非弱点方向的样品CaO样品含量高于薄弱点方向;原砖层的样品;CaO含量应该在1.3wt%左右,5点方向的非弱点砖距离热面30~55mm时,CaO含量為(wèi)1.57%,大于1.3%,这说明熔池砖的渗透层深度至少為(wèi)25%mm。

3)显微结构分(fēn)析

图6為(wèi)5点方向使用(yòng)后熔池砖的显微结构图。可(kě)以看出,5点方向使用(yòng)后熔池砖的热面部分(fēn)明显分(fēn)為(wèi)四层,渣层明显分(fēn)為(wèi)四层。.反应层.脱碳层和渗透层;渣层厚度3.4mm,反应层2.7~4.6mm,脱碳层厚度3.4mm,遠(yuǎn)离热端的地方氧化钙含量也比较高,这部分(fēn)的渗透深度很(hěn)大。

从表5的化學(xué)分(fēn)析来看,整个25mm所有(yǒu)的样品都有(yǒu)熔渣渗透。5点方向熔池砖表面的反应层较厚,颗粒和基质烧结在一起,密度较高,强度较高,阻碍了氧气和渣中氧化物(wù)对砖的进一步氧化,具有(yǒu)一定的抗冲刷性能(néng)。表5给出了能(néng)量谱分(fēn)析,在反应层中形成镁铝尖晶石,说明在高碱度渣中,氧化铝和镁砂在高温下形成尖晶石是高温物(wù)相,可(kě)以很(hěn)好地保护钢包砖,避免进一步侵蚀。

图6显示了后熔池砖在12点方向的显微结构。渣层厚度為(wèi)0.6mm,反应层和脱碳层的总厚度约為(wèi)0.6mm,渗透层厚度约為(wèi)2.5mm。不同于墙砖在5点方向的显微结构不同,弱点方向是渣层.反应层.脱碳层.渗透层非常薄,很(hěn)快就到达了原来的砖层,这也与前表3和表4中的物(wù)理(lǐ)化學(xué)分(fēn)析相一致;

表6给出了每个部分(fēn)的化學(xué)成分(fēn)。可(kě)以看出,随着与热面距离的增加,砖中的氧化钙含量迅速降低。區(qū)域5时,氧化钙含量已达到原砖层的化學(xué)指标,砖的渗透深度相对较小(xiǎo)。综上所述,5点方向的后熔池砖有(yǒu)明显的反应层和脱碳层,反应层相对致密连续,可(kě)阻碍渣和氧气对砖的进一步破坏和钢水冲刷;在12点方向使用(yòng)后,熔池砖表面无法形成稳定的反应层,并与外部空气或矿渣不断接触。新(xīn)的反应层很(hěn)快被冲走,新(xīn)的脱碳层反应不断暴露,这是一个交替的侵蚀-氧化-侵蚀/冲刷周期。这也与许多(duō)文(wén)献中关于使用(yòng)后渣線(xiàn)砖侵蚀的描述一致。

致密反应层的产生可(kě)能(néng)与现场操作有(yǒu)关。钢包浇注钢后,需要从连续铸造平台上倒出剩余的钢包渣和钢液。在倒渣过程中,倒渣表面被渣覆盖,加剧了化學(xué)侵蚀,但对砖具有(yǒu)抗热冲击作用(yòng)。同时,高碱度渣和砖形成密集连续的反应层,阻碍空气和渣对砖的进一步侵蚀。在12点方向浇筑钢的过程中,随着渣液表面的下降,有(yǒu)一层薄薄的渣。浇筑钢完成后,由于空气氧化和热冲击,反应致密层无法形成。在下一轮使用(yòng)过程中,反应层被钢液冲走,导致反应层被冲走,终导致该部分(fēn)的砖侵蚀过快。

3.结论

针对某钢厂精炼钢包熔池砖局部侵蚀过快的现象,系统分(fēn)析了钢包熔池區(qū)域不同部位后残砖的侵蚀形态,得出以下结论:

钢包的冶金操作过程是由LF精炼钢包装局部熔融损伤过快的主要原因是倒渣表面被钢渣覆盖,形成致密的反应层,阻碍空气和矿渣的进一步侵蚀,提高钢包砖的抗冲刷性能(néng)。非倒渣表面耐火材料局部异常侵蚀,主要是由于钢包砖与矿渣之间的反应层不致密,结构松散,在下一轮冶炼过程中更容易被钢水冲刷损坏。随着冶金精炼作业的循环过程,含碳炉衬损伤的主要机理(lǐ)是侵蚀-氧化-侵蚀/冲刷循环的交替过程。

基于以上分(fēn)析得出结论:①提高非倒渣面耐火材料的密实度,增加钢包砖与渣之间的反应层密实度。②提高耐火材料的高温抗折强度,提高钢包砖的抗冲刷性能(néng)。③提高非倒渣表面耐火材料的抗氧化能(néng)力,降低耐火材料的抗氧化能(néng)力低冶金操作过程的氧化程度。