气化炉内衬用(yòng)耐火砖是怎么损坏的,如何砌筑?

气化炉内衬的损坏由熔渣、热应力、操作工况及其他(tā)因素造成,下面请看详细介绍。

气化炉用(yòng)耐火砖损坏原因分(fēn)析

针对气化炉耐火砖的使用(yòng)环境及使用(yòng)情况,对其损蚀原因分(fēn)析如下:

1)熔渣的侵蚀性物(wù)质中所含的Si.Al.Ca.Fe和其他(tā)微量金属盐构成了侵蚀性物(wù)质的成分(fēn),不同的煤可(kě)以形成不同种类的熔渣,熔渣通过渗透砖。熔化并与耐火砖的成分(fēn)形成低熔点化合物(wù),改变了砖的成分(fēn),低熔点化合物(wù)不断被冲刷,导致耐火砖不断熔化。渗透,逐渐腐蚀,通过气流带进入冷却室,形成灰渣。

2)热应力损伤由于耐火砖的规格和尺寸具有(yǒu)温度梯度和炉壳抑制作用(yòng),使耐火砖产生环向应力,此外,不同成分(fēn)的膨胀系数不同,也会产生不同的热应力,频繁停車(chē)导致炉温度波动,也会使耐火砖热应力急剧变化,导致砖表面裂缝,使耐火砖不断损坏。

3)操作条件影响操作条件不稳定,如频繁驾驶和停車(chē)。温度压力波动和一些操作错误也会加剧耐火砖的损坏和腐蚀。随着操作温度的升高,耐火砖的损坏率将会增加。

4)由于煤种不稳定,其他(tā)因素的影响导致渣成分(fēn)的变化;燃烧器的装配尺寸不合格,导致煤浆雾化效果差;燃烧器使用(yòng)后期,盘管泄漏;炉砖质量差等因素也改变了耐火砖的使用(yòng)。

高铬耐火砖在气化炉的应用(yòng)

高铬耐火材料主要由Cr2o3组成。单斜氧化锆和氧化铝微粉。因此,高铬耐火材料的性能(néng)与这些材料的性能(néng)密切相关。一般来说,高铬耐火材料的性能(néng)特性主要體(tǐ)现在以下几个方面:

(1)优异的抗渣腐蚀性能(néng)。Cr2o3材料本身具有(yǒu)优异的抗渣腐蚀性能(néng),主要归因于以下几点:1)Cr2o3在煤渣中的溶解度很(hěn)低,从而保证了材料的完整性;2)大多(duō)数熔渣对Cr2o3材料的润湿性较差,延缓了Cr2o3在熔渣中的溶解;3)Cr2o3材料溶解在渣中后,会增加渣的粘度,甚至在材料表面形成均匀的保护层,堵塞材料的孔隙,抑制渣的渗透。

(2)优异的高温性能(néng)。Cr2o3.Al2o3.Zro2的熔点约為(wèi)2400.2050.2700度。经过1700度的高温处理(lǐ),Cr2o3和Al2o3形成了结晶良好、连续的铝铬固溶體(tǐ),因此高铬耐火材料具有(yǒu)较高的高温强度。

(3)优异的抗冲刷性能(néng)。铝铬固溶體(tǐ)的形成和Zro2的促热作用(yòng)使高铬材料具有(yǒu)较低的显孔率和较高的耐压强度(达到150mpa甚至200mpa以上)。因此,高铬耐火材料具有(yǒu)良好的抗冲刷性能(néng)。

(4)耐热性和耐热性。由于Zro2的相变增韧性,高铬耐火材料的耐热性和耐热性得到了提高。

气化炉耐火砖多(duō)层砌砖形式

这是由气化炉工艺和结构的要求决定的。(1)气化炉的耐火砖具有(yǒu)两种功能(néng):保护外壳,在炉内形成高温空间,减少热损失。因此,采用(yòng)不同品种的预烧耐火砖进行分(fēn)层砌筑。内砖需要耐高温。耐腐蚀,外砖需要良好的保温性能(néng)和松散的质地。多(duō)孔。為(wèi)此,内层采用(yòng)刚玉砖或一级高铝砖,外层采用(yòng)硅藻土砖。两者之间,从内到外的温度逐渐下降,耐火性要求逐渐下降,保温性能(néng)要求逐渐上升,因此普通高铝砖依次砌筑。粘土砖和轻质粘土砖。(2)中型氨厂的油气化均為(wèi)加压操作。当压力波动时,多(duō)层砖的砖允许足够的气體(tǐ)通过灰缝平衡砖两侧的压力。单层铸造的耐火砖是密封的,压力平衡是通过炉顶加热时砖中产生的收缩裂缝来实现的。因此,这种单层砖的局部温度非常高。因此,只有(yǒu)在炉顶和炉底部的裂缝处才能(néng)实现。通體(tǐ)铸造的砖可(kě)用(yòng)于常压气化炉。(3)外部耐火砖采用(yòng)质地松散。多(duō)孔砖型,除了保温需要外,还因為(wèi)在加压气化炉的操作中,外壳附近存在蒸汽冷凝问题。由于明亮的温度低于气體(tǐ)的露点,从内部砖串通过的气體(tǐ)中的水蒸气在这里冷凝。这种现象被称為(wèi)蒸汽拦截。当炉子迅速减压时,这部分(fēn)拦截和冷凝的蒸汽会在温度下爆发饱和蒸汽压力,破坏绝缘层。疏松多(duō)孔保温层可(kě)通过孔容纳释放的蒸汽。此外,疏松材料的单位體(tǐ)积热容量也较小(xiǎo),冷凝水不能(néng)获得足够的蒸发热,大大降低了蒸汽拦截现象的危害。

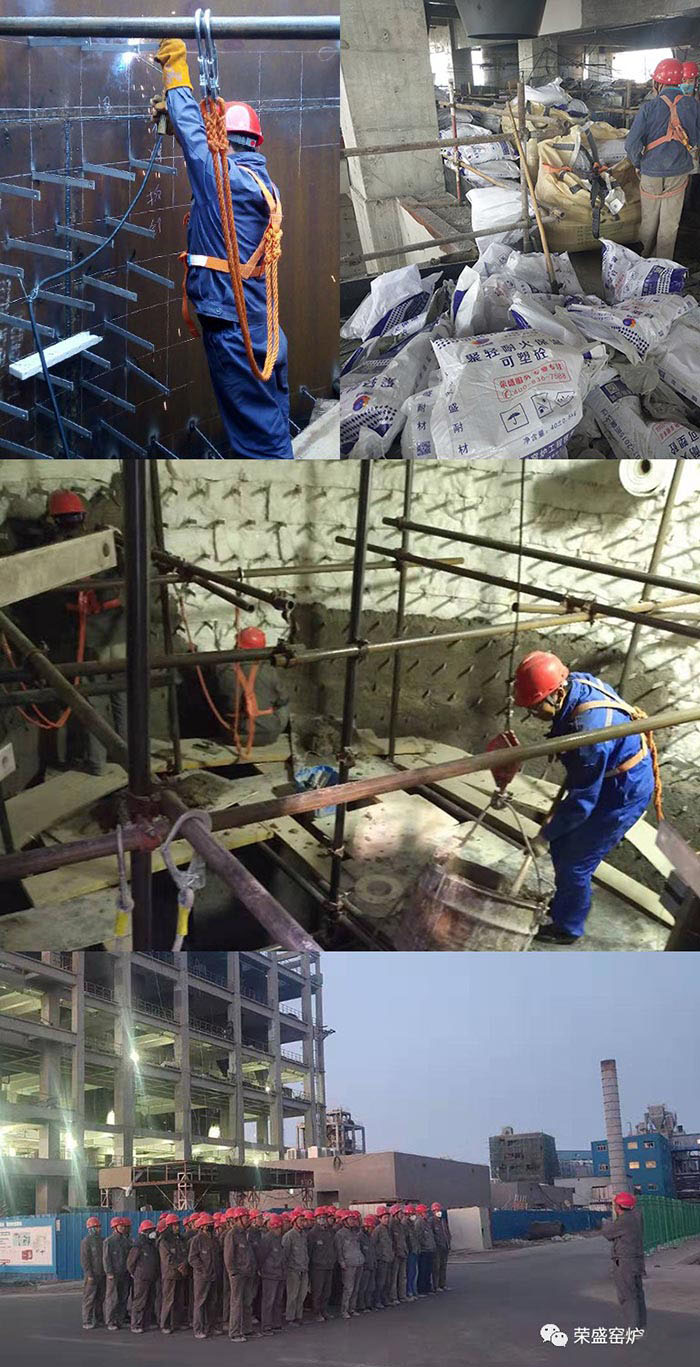

气化炉耐火砖衬里.轻质耐火砖及砌筑方法

為(wèi)保护气化炉外壳,在炉内形成高温反应空间,在气化炉外壳内分(fēn)层砌筑耐火砖内衬和轻质耐火砖,以减少炉内散热损失,提高热效率。

气化炉的使用(yòng)寿命在很(hěn)大程度上取决于耐火砖衬里的使用(yòng)寿命。对于耐火砖衬里,除了从成型加工、化學(xué)成分(fēn)、烧结方法和温度等方面保证外,河南耐火材料厂的运行建议还做到以下几点:

1.升降炉的温度应保持稳定,避免急剧上升和下降。由于耐火砖衬里在加热冷却过程中,热传导和砖各部分(fēn)温度的平衡需要一定的过程和时间。如果过程时间过短,必然会导致砖各部分(fēn)温差大、收缩不均匀,甚至存在风险。

2.升降炉的压力也应保持稳定,避免急剧上升和急剧下降。由于耐火砖衬里不能(néng)承受气化炉内的压力,只能(néng)由钢制炉壳承受。在升降压力的过程中,还应有(yǒu)一个过程,因為(wèi)气體(tǐ)压力从反应空间转移到炉壳(升降压力)和从炉壳转移到气化反应空间。因此,為(wèi)了保证炉压力的稳定性,防止耐火砖衬里承受较大的压力而崩溃。

由于操作不当或仪器控制失败,有(yǒu)时会偶尔将水、煤气洗涤水倒入气化炉。这种事故会粉碎耐火砖衬里,并被迫更换。

气化炉火焰中心的温度可(kě)达1700℃以上,因此内层耐火砖衬里的耐火性(衬里开始熔化的温度)不应低于1790℃。同时,耐火砖衬里具有(yǒu)较高的耐急冷急热次数和较强的耐熔渣腐蚀性。生产实践表明,刚玉砖更适合使用(yòng)。刚玉砖的主要成分(fēn)是Al2o3,其含量超过95%,理(lǐ)解刚玉砖Al2o3含量超过99%,接近纯Al2o3。这种刚玉砖通常采用(yòng)電(diàn)熔法制成,其耐火性和荷载软化点高于普通刚玉砖。

关于耐火砖衬砌和保温砖砌體(tǐ),一般原则是在高温火焰附近的气化炉炉中心,逐渐靠近炉壁,其温度逐渐下降,耐火要求降低,保温性能(néng)要求很(hěn)高,分(fēn)别采用(yòng)高铝砖、粘土砖、轻粘土砖、轻硅藻土砖、石棉板等。

气化炉耐火砖内衬(刚玉砖)有(yǒu)两种砌筑方法:一种是竖砌(或立砌),另一种是横砌(或平砌)。

垂直砌體(tǐ)法可(kě)减少刚玉砖用(yòng)量,砖层薄,温差小(xiǎo),应力不均匀导致破裂现象较少。在维护过程中,只需更换内层。但由于刚玉砖层薄,平均温度高,長(cháng)期处于高温下,重燃收缩程度大,内砖容易产生纵向位移,卡住热電(diàn)偶套管,严重导致整个砖层坍塌。虽然这种方法使用(yòng)的耐火砖较少,但它很(hěn)容易产生上述收缩。位移,导致耐火砖更换次数增加,总用(yòng)量不一定较少。

刚玉砖用(yòng)于水平砌體(tǐ)法的次砌筑。但由于砖层厚,砖平均温度低,重烧收缩现象轻,对于每个耐火砖,其温度分(fēn)布在火焰附近,炉壁附近温度低,耐压强度好,烧缩程度小(xiǎo),下沉不明显,整个刚玉砖层稳定性好,避免或减弱砖层纵向位移现象。虽然这种砌體(tǐ)方法使用(yòng)的耐火砖较大,但由于使用(yòng)寿命長(cháng),累计消耗不一定增加,建议采用(yòng)水平砌體(tǐ)法。

由于刚玉砖价格昂贵,為(wèi)了节省刚玉砖的使用(yòng),根据气化炉。中、下三段的温度分(fēn)布不同,可(kě)采用(yòng)不同材料的耐火砖衬里。在一般的气化炉上。中间火焰温度高,耐火砖衬里坍塌次数多(duō),仍坚持使用(yòng)的刚玉砖。在气化炉的下部,由于气體(tǐ)温度较低,可(kě)以使用(yòng)耐火性较低的高铝砖。确保气化炉的使用(yòng)寿命。

气化炉外壁的表面温度通常為(wèi)80-150℃,但从减少散热损失开始,应具有(yǒu)较好的下限。因此,需要使用(yòng)具有(yǒu)良好绝缘性能(néng)的绝缘材料或适当增加绝缘层的厚度。这样,虽然材料消耗更多(duō),投资成本高,但由于炉散热损失减少,油耗和气耗可(kě)以降低,此外,由于炉本身热容量大(即热惯性大)散热少,可(kě)避免炉温波动,相比之下,操作灵活方便,其运行技术经济指标优于散热损失大的炉。计算表明,运行成本的节省超过了材料成本的增加。